혁명적인 듀오: 유압식 금속 벤딩 머신과 CNC 프레스 브레이크

산업이 계속 발전함에 따라 고급 기계의 필요성이 중요해졌습니다.금속 제조 산업을 변화시키는 혁신 중 하나는 다음과 같습니다.유압 금속 벤딩 머신및 CNC 벤딩 머신.이 두 가지 강력한 도구는 판금을 구부리는 방식을 혁신하여 전례 없는 정확성, 효율성 및 유연성을 제공합니다.이 블로그 게시물에서는 이 역동적인 듀오의 이점과 기능을 살펴보고 이것이 모든 제조 산업에서 어떻게 중요한 자산이 될 수 있는지 보여줍니다.

유압 금속 굽힘 기계 동력:

유압식 금속 벤딩 머신은 판금을 포함한 다양한 유형의 재료를 구부리고 성형하도록 설계된 다목적 장비입니다.유압력으로 가공물에 엄청난 힘을 가해 정확하고 복잡한 굴곡을 구현합니다.산업용이든 상업용이든 이 기계는 시트 굽힘 공정의 품질과 속도를 크게 향상시킵니다.

CNC 벤딩 머신: 정밀도의 기적:

CNC 프레스 브레이크, 반면에 정밀도를 완전히 새로운 수준으로 끌어올리십시오.이 기계는 정확하고 일관된 굽힘 작업을 제공하기 위해 컴퓨터 수치 제어 기술로 제어됩니다.특정 각도, 크기 및 모양을 기계에 프로그래밍함으로써 동일한 사양의 공작물을 대량으로 신속하게 생산할 수 있습니다.이러한 수준의 정확도는 인적 오류를 제거하고 공장 현장의 전반적인 효율성을 높입니다.

유압 금속 벤딩 머신과 CNC 벤딩 머신의 조합:

이 두 가지 강력한 도구가 결합되면 제조업체는 생산성, 품질 및 비용 효율성이 크게 향상되는 것을 목격하게 될 것입니다.유압식 금속 벤딩 머신과 CNC 프레스 브레이크의 통합을 통해 금속 제조업체는 시간과 노력을 절약하면서 가장 높은 정밀도로 복잡한 벤딩을 달성할 수 있습니다.

효율적인 생산 및 시간 절약:

CNC 기능을 유압 금속 굽힘 기계에 통합하면 생산 공정의 자동화가 향상될 수 있습니다.CNC 시스템에 필요한 치수와 각도를 프로그래밍하여 굽힘 작업을 자동화할 수 있습니다.이는 필요한 노동력을 줄일 뿐만 아니라 전체 생산 시간을 크게 단축시킵니다.수동으로 각도를 측정하고 계산하고 조정하는 시간 소모적인 작업은 이제 과거의 일입니다.

다양성과 유연성:

이 쌍의 또 다른 중요한 장점은 다용도성입니다.유압식 금속 프레스 브레이크와 CNC 프레스 브레이크의 조합을 통해 제조업체는 스테인리스강, 알루미늄, 탄소강을 포함한 다양한 재료를 쉽고 정밀하게 구부릴 수 있습니다.이러한 다양성을 통해 금속 제조업체는 자동차, 항공우주, 건설, 전자에 이르기까지 광범위한 산업의 요구 사항을 충족할 수 있습니다.

탁월한 정확성과 일관성:

또한 CNC 기술의 통합으로 모든 굽힘에서 완벽한 정밀도와 일관성이 보장됩니다.제조업체는 인적 오류와 불일치를 제거함으로써 고객에게 고품질 제품을 제공할 수 있습니다.CNC 시스템은 모든 굽힘이 최고의 정밀도로 수행되도록 보장하여 배치 전반에 걸쳐 일관성을 유지합니다.

결론적으로:

요약하면, 유압식 금속 벤딩 머신과 CNC 벤딩 머신의 시너지 조합은 금속 제조 산업에 혁명을 일으켰습니다.이 조합으로 제공되는 향상된 정밀도, 효율성 및 다양성은 시트 굽힘 작업의 기준을 높입니다.이제 전 세계의 제조 회사는 생산성을 높이고 비용을 절감하며 고객 만족도를 높일 수 있습니다.기술이 계속 발전함에 따라 이러한 놀라운 기계의 추가 발전을 고려하여 금속 제조의 더 밝은 미래를 위한 길을 닦는 것은 흥미로운 일입니다.

특징

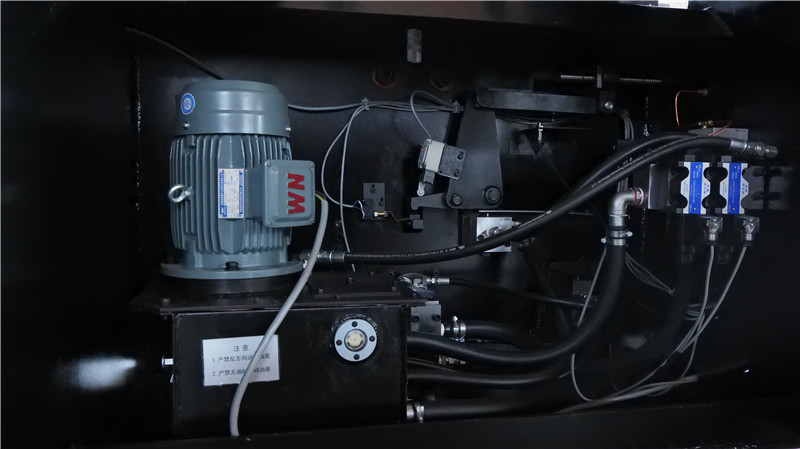

Down-acting Ascent를 사용하면 대형 공작물도 간단하게 가공할 수 있습니다. Dr/ve 장치를 장비 본체 하부에 숨겨 프레임 사이의 공간을 절약하고 대형 공작물도 가공할 수 있습니다.

• 중앙 압력을 사용하여 작업물 중간에 힘이 부족해지는 것을 방지합니다.

고정밀 제품의 공정/ng를 충족합니다.

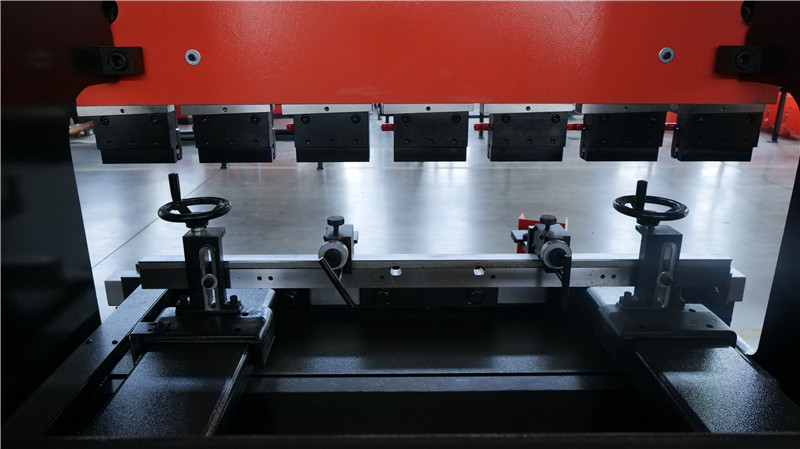

• 가공 중에 작업대가 안정적이고 움직이지 않습니다. 롤러 가이드

메커니즘은 하단의 전면, 후면, 왼쪽 및 오른쪽 방향으로 배열됩니다.

작업대를 원활하게 움직일 수 있고 쉽게 조정할 수 있는 작업대

작업대의 가이드 마모를 최소화하기 위해 롤러와 가이드 블록 사이의 간격.

• 탁월한 프레임 구조 설계로 장기간 사용 후에도 고정밀 요구 사항을 유지합니다.상부 작업대는 경사 블록 고정 방법을 채택합니다.

용접 프레임의 왜곡 및 D/sturbance를 피하고 장기간 사용의 정확성을 보장하십시오.가공 중 프레임의 미세 탄성 변형으로 인해

작업대 앞에서 미세 조정하십시오.

• 하한 테이블의 하한 위치는 엔코더 위치를 읽어서 설정됩니다.

이 설계에서는 다양한 굽힘에 따라 다양한 하한 위치를 설정할 수 있습니다.

Ing 길이로 인해 굽힘 효율이 향상됩니다.

• 단계별 아크 벤딩 기능으로 설계되었으며 백 게이지는 동일한 거리로 전진합니다.움직일 때마다 한 번씩 굽혀지며, 여러 번 굽힌 후에 원하는 라디안과 끼인각이 형성됩니다.

• 백풀 방지 기능, 백풀 위치와 백풀 지연을 설정하여 작업 중에 공작물이 백스톱과 충돌하는 것을 방지할 수 있습니다.

공작물을 가공하는 과정.

• 굽힘 조각의 총 개수를 계산하는 기능.

Mquick Splint는 사용하기 쉽고 특허를 출원했습니다.

• 하부 벤딩 머신이 상승 및 벤딩할 때 모터는 기어 펌프를 구동하여 힘을 출력하고 하강 및 복귀할 때 작업대 자체의 무게로 실현되며 모터 공회전은 에너지를 절약합니다.

• Wy-100은 하나의 MA/N 오일 실린더와 두 개의 보조 오일 실린더의 오일 회로 설계를 채택하여 하부 작업대의 동기 동작을 실현/제할 수 있고 출력이 균일하며 작업대가 쉽게 변형되지 않습니다.

제품 사양

| 모델 그리고 관련된 구성 | ||

| 방법 | WY-100 | WY-35 |

| CNC 시스템 | 홀리시5 | 홀리시스 |

| 서보 시스템 | 파나소닉/후지 | 파나소닉/후지 |

| 서보 모토 | 팡소닉/후지 | 파나소닉/후지 |

| 힘(KN) | 1000 | 350 |

| 굽힘길이(mm) | 3000 | 1400 |

| 상하 스트로크(mm) | 100 | 100 |

| 목 깊이(mm) | 405 | 300 |

| 번호 실린더 | 3(1 mgin.2보조) | 1 |

| 상승이동속도(mm/sec) | 58 | 46 |

| 굽힘속도(mm/sec) | 10.8 | 8 |

| 접근속도(mm/sec) | 52 | 40 |

| 배플의 상부 및 하부 치수(mm) | 55-140 | 55-140 |

| 배플 허용력(N) | 100 | 100 |

| 백게이지 위치 정밀도(mm) | ±0.1 | ±0.1 |

| X축 스트로크(mm) | 430 | 430 |

| X축 최대이송속도(mm/min) | 15 | 15 |

| X축 위치 조정 정밀도(mm) | ±0.02 | ±0.02 |

| 모터 출력(KW) | 5.5 | 2.2 |

| 무게(kg | 6700 | 2200 |

| 오일탱크 용량(L) | 65 | 30 |

세부 쇼